幸陽紙業の各種設備をご紹介いたします。様々な用途にお答えするため、豊富な設備を整えております。

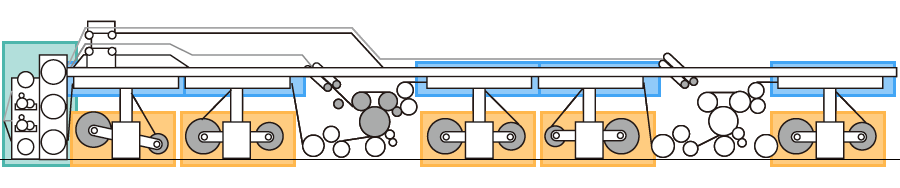

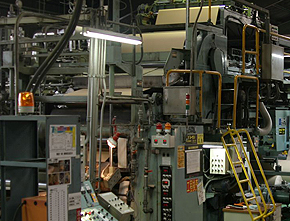

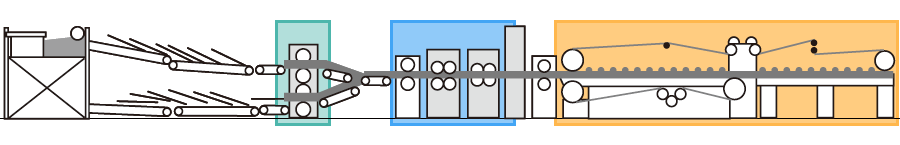

コルゲータ

コルゲータは、段ボール特有の波形に加工した紙(中しん原紙)に表・裏の紙(ライナー)を上下に貼りあわせて、段ボールをつくり、その段ボールに折り目(スリスコ)を入れ、注文の寸法に切断(カット)して、段ボールシートが出来ます。

機械上で波形(Corrugate)にするところから、コルゲータの名前が付きました。

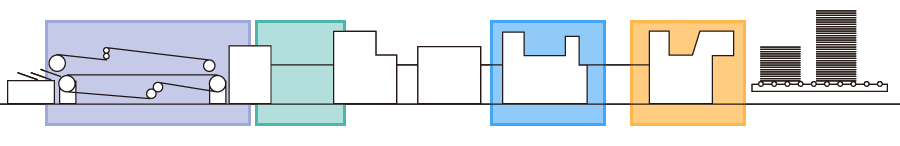

コルゲーター:全体図 全長70-100m

ウェットエンド

原紙を段ボールに加工中、蒸気や糊で湿った状態の工程

-

ミルロールスタンド

原紙を装着する装置で、現在使用中の原紙(裏ライナ、中芯)と次に使用する原紙がセット供給され、作業中の蛇行やタルミが発生しないようにブレーキを掛けながら供給する機能もあります。

-

オートスプライサ

原紙を自動的に継ぎ合わせる装置で、原紙を使い切った時や異なる種類の原紙に切り替え(オーダーチェンジ)をするとき、運転速度をほとんど落とさずに紙継ぎを行い。ミルロールスタンド装置上に取り付けられています。

-

グルーマシン(接着ユニット)

流れて来た片面段ボールの波形の山に糊を付着させ、次の工程(ダブルフェーサ)で表になる原紙(ライナ)と貼り合わせます。

ドライエンド

原紙を段ボールに加工中、熱乾燥で乾いている工程

-

ダブルフェーサ

ダブルフェーサは、蒸気で熱した熱板プレート(20~25枚)を並べた加熱部分と、その熱を冷却する部分で構成され、段ボールの接着部分(表裏と波形の紙)を効率よく乾燥させます。

-

スリッタースコアラ

高速で流れる板状の段ボールシートに、罫線(箱をつくる折り曲げ線)やカット(箱のサイズ)を入れる装置です。

平成29年(ISOWA社製)へ入替 -

カットオフ

段ボールシートを必要な長さに切断する装置で、回転する上下のシャフトにナイフが付けられ、回転速度によって必要な長さに切断できるようになっています。

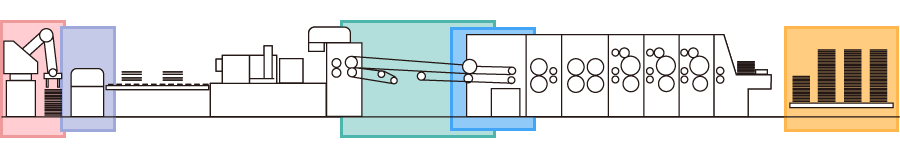

フレキシフォルダグルア

段ボールシートに、速乾性の水性インクで印刷(フレキソ)、罫線・溝切り(スリット)、接着を施して、一般的な段ボールケースを(A式ケースと呼びます)製造する機械です。

-

セミオートフィーダー

積み重なった段ボールシートをベルトで移動させながら、段ボールシートを印刷機に自動的に送り込む(供給する)装置です。

コピー機やスキャナーの紙送り装置と原理は同じです。 -

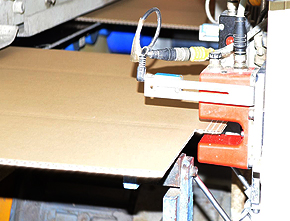

糊付部(ノズル=ガンタイプ)

段ボールを接着するために、糊代部に糊を吹き付ける装置です。

-

フォールディング部

印刷された段ボールシートを徐々に折りたたみながら、ベルトで移送します。

折りたたむための案内棒(フォールディングバー)とフォールディングベルトが付いた装置です。 -

自動結束機

糊付された段ボール箱が指定された枚数(5~20)に束ねられ、コンベアーによって流れて来た、段ボール箱を自動結束していきます。

-

パレタイジングロボット

パレットの上に結束された段ボール箱を積み上げていく作業ロボットです。

段ボール箱の大きさによって、パレットに並べる(タテ×ヨコ×高さ)数を計算して積み上げます。

平盤ダイカッタ

平らな抜型を使用し、上下運動によって、印刷された段ボールシートを特殊形態の段ボールケースに打ち抜き加工をする機械です。

ダイカッタには、抜型が回転しながら打ち抜く、ロータリダイカッタもあります。

-

給紙部

印刷された段ボールシートを積み重ねて、底から1枚ずつ供給する装置です。

-

排出部

打ち抜き加工された特殊形態の段ボールケースが排出されます。

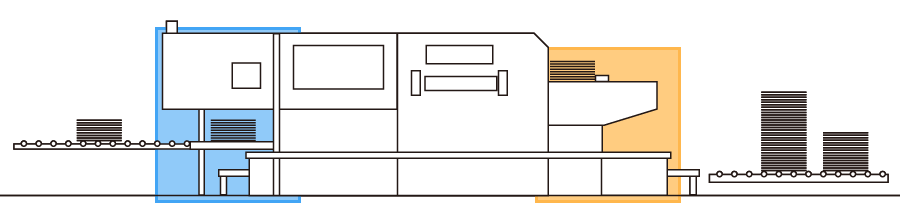

ワンタッチグルア

※段ボール箱製造の最終工程で、サックマシンとも呼ばれます。

打ち抜き加工でカットされた特殊形態の段ボールシートを、この機械で箱の形になるように罫線で折ったり、糊付け(底や側面等)したりして、最後にコンベア部を通り接着(圧着)をさせます。

特殊形態(A式以外のB~N式など色々な形態)の段ボールケースがあります。

-

給紙部

打ち抜き加工された特殊形態の段ボールシートを積み重ね、機械に供給します。

-

折りくせ部

打ち抜き加工(罫線加工も同時に)された段ボールシートの罫線に沿って、折り曲げていく工程です。

-

スケアリング部

糊付けされて折りたたまれた段ボールケースの接着部分のズレを矯正するための部分です。

-

圧着コンベア部

接着した段ボールケースを上下のベルトで加圧しながら、さらに接着させてコンベアで流していきます。